Beşinci yazıda Değer Akış Haritalamadaki Gelecek Durum Tasarımına devam etmiş ve Pacemaker proses, üretim tempolama ve FIFO hatlarından bahsederek üretim planlamaya giriş yapmıştım.

Bugün ise pacemaker ile üretim planlama konusunda detaylara inip üretim kapasitesini nasıl kullanmak gerektiği konusuna değinip Değer Akış Haritalama Rehberi’ne son noktayı koyacağım.

Dilerseniz başlayalım

9) PACEMAKER PROSESİ ÜRETİMİ SEVİYELENDİRECEK ŞEKİLDE PLANLAYIN

Çekme sistemini işleten Kanbanları pacemaker prosesin gerisinde topladıktan sonra, geriye kalan tek şey bu kanbanları müşteri taleplerine uygun şekilde sıralamaktır. Kanban müşteri talebine uygun şekilde çekme sistemini temin eder; ancak müşterinin her talep değişikliğine uyum sağlayacak şekilde üretimi birebir tempolamak imkansızdır. Dolayısıyla üretimi temposunu belirli zaman aralıklarında (dilimler) değiştirmek gereklidir. Bu zaman aralıkları genellikle kitle üretimi yapan yerlerde fazlasıyla stok yapacak şekilde geniş tutulur. Geniş dilimler model değişimini azaltarak makina etkinliğini artırıyor gibi gözükse de üretim esneklik katsayısını düşürdüğü için bir dezavantajdır.

Üretim dilimlerini küçültmenin en pratik yolu parti büyüklüklerini azaltacak şekilde üretimi planlamaktır. Küçük partilerle üretmek daha sık model değişimini de beraberinde getirerek Setup sürelerinin azaltılması gerekliliğini ortaya çıkarır.

Örneğin;

Takt zamanının 60 sn olduğu (günlük talebin X=420, Y=420, Z=420 olduğu) bir montaj hattında parti büyüklüğünün 420 olduğu bir ürün grubu (mesela X,Y ve Z) için üretim dilimi 420 dk’dır. Bu da yarım saat çay molası yarım saat yemek molası veren bir vardiya için (60*8=480, 480-30-30=420) o vardiya boyunca sadece X ürününü üretmesi anlamına gelir.Diğer 2 vardiyada ise Y ve Z ürünlerinin üretilmesi ile gün tamamlanmış olur. Eğer siz parti büyüklüğünü 420’den 60’a çekerseniz; bu üretim dilim sayınızı 7’ye çıkararak üretim planınızı saat başı değiştirebilmenizi sağlar. Bu da tek bir vardiya içinde her ürün tipinden azar azar üreterek müşteri taleplerini daha rahat karşılamak anlamına gelir. Kısaca günlük üretim planınız X-Y-Z’den; X,Y,Z,X,Y,Z,X – Y,Z,X,Y,Z,X,Y – Z,X,Y,Z,X,Y,Z şekline döner.

Üretimi bu şekilde tempolayarak küçük partilerle üretim yapmak müşterilerin gün içerisindeki sipariş iptallerine karşı cevap verebilmenin en kolay yoludur. Sipariş iptalleri kamçı etkisi yaratarak sanal bir talep artışına sebep olur. Bu talep artışı kendini emniyete almak isteyen tedarikçilerin stok artışına sebep olur. Talep genleşmesi, müşteriden tedarikçiye doğru ekponansiyel şekilde stok artışına sebep olan büyük bir risktir. Talep genleşmesini ortadan kaldırmanın en etkili yolu Heijunka olarak adlandırılan üretim seviyelendirmedir.

Pacemaker proses üretimin seviyelendirileceği şekilde çizelgelenmeli ve küçük partiler ile Heijunka metodu ile tempolanmalıdır. Seviyelendirme yapılırken koşulların kesikli mi sürekli mi olduğu muhakkak dikkate alınmalıdır.

10) PACEMAKER PROSESİ SEVİYELENDİRİRKEN KAPASİTE KOŞULLARINI DİKKATE ALIN

Montaj hatları için model değişimi iş adımlarının değişmesi anlamına gelebilir; ancak makina bazlı ya da bir proses endüstrisi bazlı bir ortamın olduğu koşullarda elbette bu kadar sık model değiştirmek setup sayınızı günlük 2’den 20’ye çıkaracağından üretime ayıracak zamanınız azalacaktır. Bu kadar sık setup yapabilmek için setup sürelerinizi azaltmak gerekmektedir. Setup sürelerinizi ne mertebeye çekeceğiniz ile ilgili hedef sizin çalışmak istediğiniz parti büyüklüğü ile alakalıdır. İşte bu nokta mühendisliğin ana konusu olan optimizasyonun başladığı noktadır. Üretiminizin çevrim zamanı ve setup süreleriniz belliyken dilim büyüklüğünüz ile setup kaybınızı optimize etmeniz gerekir.

Müşteri talep sıklığınızı esas alarak dilim genişliğinizi belirlediğinizde setup sürenizi ne kadarlık bir süreye düşürdüğünüz zaman talep genleşmesine ve stok maliyetine katlanmadan bu müşteri talebini karşılayacağınızı hesaplamalısınız.

Bir önceki örneği, rakamsal değerleri aynı tutarak montaj hattından bir pres makinasına aktarırsak ve setup sürelerini model değişimi başına 2 saat olarak varsayarsak bir günlük üretimin sırf setup süresi 40 saat olur ki bu da bırakın üretimi setup için bile günün yetmeyeceği anlamına gelir. (220sa=40sa) Burada yapılacak durum üretim çevrim zamanı ve setup zamanlarını hesaba katacak şekilde kapasiteyi planlamaktır. Takt zamanı 60 sn olan proseste, bu presin çevrim süresi 40 sn ise üretime ayrılacak olan süre (420403/60=) 840 dk’dır. Vardiyanın net süresi (yemek ve çay molaları çıktığında) 420 dk olduğuna göre; setup’lar için kalan zaman (4203-840=)420 dk’dır. Bu da 20 setup beklentisi olan bir vardiya için birim setup süresinin (420/20=)21 dk olması anlamına gelir.

İşte kaizen hedefleri değer akış haritalama ile bu şekilde hesaplanır. Setup sürenizi azaltma hedefine; müşteri talebi, dilim büyüklüğü ve çevrim zamanından oluşan bir fonksiyon etkir. Müşteri talep sıklığı daha seyrek olan bir durumda ise parti büyüklüğünüzü, dolayısıyla dilim genişliğinizi daha büyük tutarak setup sayınızı azaltabilir; böylece birim setup sürenizi daha uzun tutabilirsiniz. Ama küçük partilerle çalışmanın yüksek esneklik ve daha az stok ve dolayısıyla daha net problem görebilme farkındalığı yarattığını gözden kaçırmamalısınız!

Verdiğim örnekte planlı bakım, otonom bakım ve arıza süreleri ve diğer kayıplara yer verilmediğini dikkate alınız ve kapasite planınızı buna göre yapınız.

11) YALIN ARAÇLARI KULLANARAK TASARLADIĞINIZ GELECEK DURUM HARİTASINI ÇİZİN

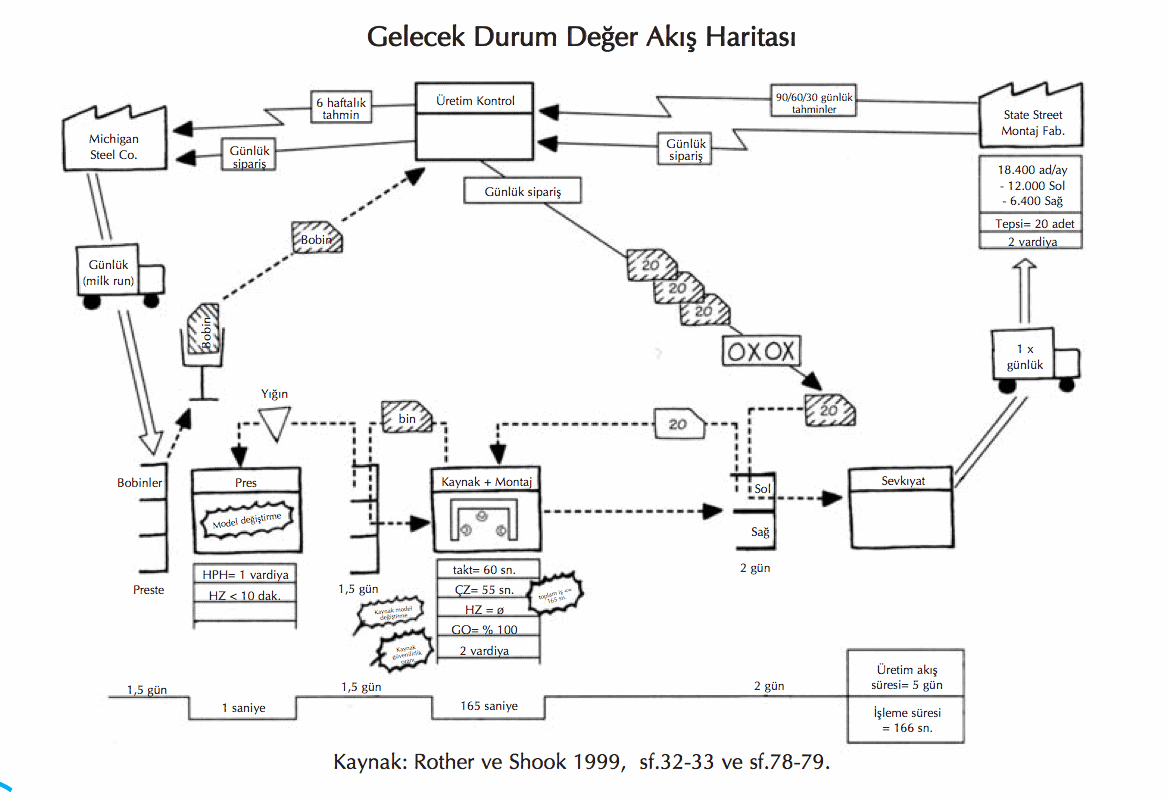

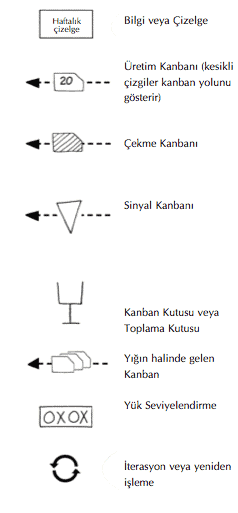

Mevcut durum haritası çiziminde anlattığım gibi diğer anlattığım tüm araçların da haritada bir sembolü bulunmaktadır. Bu sembollerden faydalanarak haritayı çizmelisiniz. Gelecek Durum Haritası, Mevcut Durum Haritasına göre biraz daha kompleks gözükmekle birlikte yaratıclığınızı hat safhada kullandığınız bir haritadır. Gelecek Durum Haritasını çizerken Mevcut Durumdaki genel koşulları dikkati alarak, nereye FIFO hattı koyacağınıza, nerede Pacemaker’ı belirleyeceğinize, süpermarketlerin nasıl konumlanacağına, Kanban’ların nasıl toplanıp ne şekilde çalışacağına karar verip Gelecek Durum Haritasını çizmelisiniz.

12) GELECEK DURUM TASARIMINDA İSTEDİĞİNİZ MANZARAYA SİZİ ULAŞTIRACAK HEDEFLERİ BELİRLEYİN

Yukarıda anlattığım setup örneğinde olduğu gibi optimize ederek hedeflemeniz gereken birçok nokta vardır. Hedeflerinizi subjektif şekilde duygularla karar vererek değil; hesaplamalar ve ihtiyaçlarınız doğrultusunda şekillendirerek olgunlaştırmalısınız. Setup sürenizin ne olması gerektiği, dilim sayınızın genişliğinin ne olacağı, montaj hattında takt ile uyum doğrultusunda kaç kişi çalışacağı, nasıl bir hat organizasyonu olacağı, kanban sayısının kaç olacağı, kanban çevriminin nasıl ve ne şekilde gerçekleşeceği, üretim çevrim zamanını kaç sn’ye düşürmeniz gerektiği gibi birçok noktada hedeflerinizi NET BİR ŞEKİLDE ortaya koymalısınız.

Bu hedefleriniz gelecekteki Kaizen çalışmalarınızın temelini oluşturacaktır.

13) KAIZEN FAALİYETLERİNİZİ BİR AKSİYON PLANINA YERLEŞTİREREK YOLA KOYULUN

Gelecek durumu tasarlarken belirlediğiniz hedefler, sizin gelecek durum hayalinizi gerçekleştirmeniz için önünüzde duran engellerdir. Bu engeleri Kaizen faaliyetleri ile aşacaksınız. Bütün faaliyetleri aynı anda yapmanız mümkün olamayacağından bunları bir aksiyon planı üzerine yerleştirerek önem sırasına göre sıralayın. Kaizen ekiplerini oluşturarak, ilgili birimlere bu aksiyonları dağıtın. Karşılıklı mutabakat ile belirlediğiniz terminlere uyarak aksiyon planlarının takibini yapın. Kaizen faaliyetlerinin gelişmesini izleyerek Gelecek Durum haritasının hayalden gerçeğe nasıl dönüştüğünü keyifle seyredin.

Görmeyi öğrenmenin keyfine varın!

Değer Akış Haritalama rehberi için benden şimdilik bu kadar… Önümüzdeki hafta yepyeni bir uygulama rehberi konusu ile yeniden karşınızda olacağım. VSM ile ilgili bu anlattıklarımın tümünü paylaşacağım son bir şey daha olacak; ancak o bombayı yeni yılda patlatacağım… O yüzden biraz sabır.

Sağlıcakla Kalın Efendim

Daha önceki yazılara ulaşmak için

1- VSM Uygulama Rehberi-1 : Değer Akış Haritalama ile ilgili uygulamaların nasıl yapılacağını anlatan bilgiler adım adım bu yazıda

2- VSM Uygulama Rehberi-2 : Mevcut Durum Çizimine devam

3- VSM Uygulama Rehberi-3 : Mevcut Durum haritalamanın sonu

4- VSM Uygulama Rehberi-4: Gelecek Durum haritalamada sürekli akış, takt zamanı ve süpermarket

5- VSM Uygulama Rehberi-5: Gelecek durum haritalamada Pacemaker ve kanban kavramları

Sevgiler

CY

Related articles

- South Dakota farmers plant fewer acres of corn (siouxcityjournal.com)

2 yorum

İyi günler,

Yazınızın tamamını inceledim. Üretim için basit ve proses edilebilir bir haritalama için gerekli adımlar oldukça net. Ancak hizmet üretiminde, özellikle lojistik sektöründe, bu uygulama adımlarının nasıl ilerletileceğine dair bir yönteme ihtiyaç duyuyorum. Açıkcası lojistik servis sağlayıcı depo faaliyetlerinde hizmet akışı, üretimin ürün akışı kadar devamlı bir hat yapısına sahip olmadığı gibi, ciddi oranda envanterin varlığı ile beslenen bir kurgu. Yani daha önce yapmaya çalıştığım waste çalışmalarında da kontrollü envanter ile C/T dengesizliğinden doğan envanter arasında bir ayırt edim çok net sağlayamadım.

Açıkcası, 3P LSP’de iyi modellenmiş ve best practice olmuş bir bir VSM uygulamasına nasıl ulaşabilirim.

Setup süresini nasıl buldunuz 2 saat *20 den 40 saat dediniz 20 kez nasıl deyip yapıyor günde 420 dk calısıyorsa 7 kez ürün degisimi 6 kez setup olmuyormu