Uzun zamandır, blog sayfasını takip edenlerden benimle yazılarını paylaşıp Yalın Düşünce konusundaki bildiklerini bu platform üzerinden geniş kitlelere aktarmalarını arzu ettim. Blog sayfasını açtığım ilk günden beri hayalim, bu platformu geliştirmek ve yeni Yalın Düşünürler yaratarak Yalın Uygulama bilincini Türk sanayi ve hizmet sektörüne aşılamak oldu. Yalın Enstitü’nün başını çektiği bu misyon bu sayfa ile benim de içime işledi ve nihayet 2,5 yıl sonra ilk meyvesini verdi. Bugün benim yazımı değil; Yalın Danışman’ın takipçilerinden biri olan Akay Beyazay‘ın kaleme aldığı yazıyı okuyacaksınız. Kendisi Yalova Üniversitesi’nde MBA öğrenimi ensasında katıldığı Ford Otosan’daki ziyaretini ve Yalın Üretim/TPS uygulamalarını yazmış. Yalova Üniversitesi Uluslararası İşletme Öğrencileri Kongresi makale yarışması için yazmış olduğu ”Yalın Düşünce ve Toyota Tarzı” adlı bildiri çalışmasını geçtiğimiz günlerde benimle paylaştı. Yayınlanmasını arzu ettiği yazısını ben de sizlerle paylaşıyorum ve SİZLERDEN DE YENİ YAZILAR BEKLİYORUM.

İyi Okumalar ve Şimdiden İyi Bayramlar Efendim!

TOYOTA ÜRETİM SİSTEMİ – TPS

Dünyanın otomotiv devi olarak bilinen Toyota, farklı coğrafyalarda ve ülkelerdeki fabrikalarında imalat, Ar-Ge ve sürekli gelişimiyle diğer rakiplerinden öndedir. Uygulamış oldukları tekniklerle pazar paylarını giderek artırmıştır.

İkinci dünya savaşından sonra ekonomik anlamda sıkıntı çeken Japonya, Taiichi Ohno öncülüğünde geliştirilen yeni bir üretim metodolojisi geliştirmiştir. Batılı ülkelerdeki üretim anlayışından oldukça farklı bir yönetim tarzıyla israflar azaltılarak daha çok tasarruf; müşterilerin isteklerine daha çok odaklanarak ürün ve hizmet kalitesinde artış; üretim maliyetlerinde düşüş, üretim süreçlerinde kısalma sağlanmıştır. Amaç, hataları asgariye indirerek neredeyse hatasız üretim yapmak ve gereksiz maliyetleri ortadan kaldırmaktır. Toyota Üretim Sistemi kısaca bu şekilde tanımlanabilir.

Toyota Üretim Sistemi’nin temel amacı, müşterinin istediği ürünü istendiği anda ve miktarda üretebilmek ve bu süreçte gereksiz işgücü, zaman kaybı, maliyetlerden ve stoklardan kurtulmaktır. Bu sistem, aynı zamanda tedarikçi firmalar tarafından da uygulanarak, firmanın tedarik edeceği hammadde veya ürünü istediği zamanda elde edebilmesi sağlanmaktadır. Böylece işletmedeki stok miktarı da en aza indirgenmiş olur ve gereksiz stok maliyetlerinden tasarruf edilir. Aynı zamanda iş süreçleri kısalarak kaynak israfının da önüne geçilir. Bunlara ek olarak, fabrikada üretim araçlarının birbirlerine mükemmel uyum sağlayacak bir şekilde dizayn edilmesi ve çevrenin tertip ve düzen içinde temiz tutulması da önemli bir faktördür.

Üretim süreci içersinde istenmeyen hataların oluşabilmesi durumunda işçilere, hatanın oluştuğu bölümün kolaylıkla ve hızlı bir şekilde bulunup müdahale edilebilmesi için üretimi durdurabilme yetkisi verilmiştir. Fakat çalışanların da dikkatinden kaçabilecek hataların önüne geçebilmek için üretim hattında bulunan ‘’poka-yoke’’ diye adlandırılan hataları önleyecek ya da sistemden yalıtacak araçlar bulunmaktadır.

Toyota üretim sisteminde insana saygı ön plandadır. İnsan kaynakları departmanı tarafından iş yeri güvenliği, çevre düzeni ve çalışma koşullarını etkileyen her bir faktör titizlikle incelenmektedir. Hatta insan kaynakları uzmanları çalışanlarla sık sık bir araya gelerek sorunlara ortak çözüm aramaktadırlar.

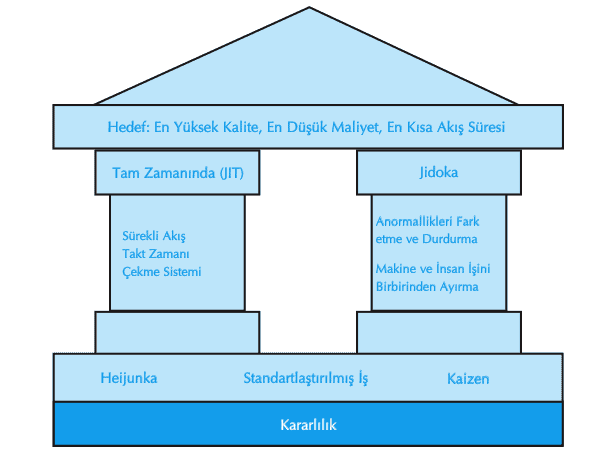

Toyota Tarzı’nın yapısını bir eve benzetecek olursak, bu evin temel taşlarının insanlara, onların sürekli gelişimine ve diğer insanlara duyulan saygı olduğu görülmektedir. Bu evin ilk sütunu JIT (Tam-Zamanında) kavramıdır. Bunun anlamı, bir şirkette, somut müşteri ihtiyaçlarını karşılamak üzere, küçük miktarlarda ve kısa süre içinde üretim yapma ve ürün sunma olanağı veren ilkeler, araç ve teknikler dizisidir. Detaylı anlatmak gerekirse; JIT, ihtiyaç olunan hammaddeyi veya ürünü doğru zamanda ve gerekli miktarda elde etmek demektir. Bu şekilde firma müşteri taleplerine gerektiği anda ve hızda yanıtlayabilmeyi sağlayabilmektedir. Toyota Evi’nin bir diğer sütunu ise Jidoka’dır. Akıllı Otomasyon olarak adlandırılan Jidoka; hatalı/kalitesiz bir üretim durumunda sistemin otomatik olarak durması ya da operatör tarafından durdurulması yetkisini içerir. Bu da ilk seferde doğru şekilde üretmenin ve kaliteyi üretirken yaratmanın en önemli yoludur.

Sürekli Gelişim’in en önemli unsurlarından biri Planla-Uygula-Kontrol Et-Önlem Al (PUKÖ) çevrimidir. Sürekli iyileştirmenin Japonca karşılığı ‘’kaizen’’ PUKÖ döngüsü ile iyileştirmelerin yapılma sürecini ve israfları kaldırmaya dayalı yalın olmaya giden yolu anlatan yapı taşlarındandır.

Toyota Üretim Sistemi, batılı firmaların uygulamış olduğu kitle üretim sisteminden tamamen farklı olarak, yalın düşünce çerçevesinde her türlü israfı yok etmeye dayalı Yalın Üretim tekniklerinin uygulandığı bir sistemdir. Bu sistemde müşterilerin verecekleri tüm siparişlerin hammaddeden ürün teslimine kadar olan süresi israflar ortadan kaldırılarak mümkün olduğunca kısa tutulmaktadır. Bunun sağlanabilmesi için işlemlerin sürekli akışta yapılabilmesi gerekmektedir. İşte burada tüm gereksiz işlemlerin yok edilmesi ve akışı mümkün olduğunca düzgünleştirebilmek için titizlikle büyük bir emek sarf edilmektedir. Bunun sonucunda firmada verimlilik, kalite, israf, maliyet ve emekte azalma sağlanarak rekabet avantajı artırılmakta ve karlılık sürdürülebilir hale getirilmektedir.

FORD OTOSAN’DA YALIN ÜRETİM UYGULAMALARI (FORD ÜRETİM SİSTEMİ – FÜS)

Ford Otosan fabrikası 2001 yılında İzmit’in Gölcük ilçesinde yaklaşık 500.000 m²’lik bir alana kurulmuştur. Ortaklık yapısı %41,04 Koç Grubu Şirketleri, %41,04 Ford Motor Company, %17,92 Diğer (Halka açık)’tır. Aynı zamanda İnönü fabrikası, İstanbul yedek parça merkezi ve Gebze Ürün Geliştirme Merkezi de mevcuttur. Toplam çalışan sayısı 9.854 kişidir. Gölcük’te kurulu fabrikada Ford’un sadece hafif ve orta ticari modelleri üretilmektedir. Fabrikanın %40’ı otomasyondur ve toplam 421 adet robot bulunmaktadır.

Firmaya yaptığımız ziyaret sırasında Transit Custom ve Yeni Transit modelleri aynı anda üretilmekteydi. Firma hakkında kısa bir tanıtım yapıldıktan sonra ilk olarak kalıpların yapıldığı atölyeden gezimize başladık. Bu fabrikada aynı zamanda BMW, Land Rover ve Jaguar araçlarının kalıpları da üretilmektedir. Hangi kalıpların nereye ve ne zaman gönderileceğinin planlandığı atölyeyi gezdikten sonra pres atölyesine geçtik. Rulo halinde gelen metal levhalar kesilerek ve preslenerek şekillendirilmekte ve bir sonraki aşama için stoklanmaktadır. Burada müşterilerin siparişine göre üretim yapabilmek için kalıpların aynı akış sürecinde nasıl değiştirildiğini gördük. Tekli Dakikalarda Kalıp Değiştirme ya da Hızlı Kalıp Değiştirme (SMED) olarak bilinen bu uygulama, yapılan uzun çalışmalar sonucunda kalıp değiştirme süresini 4 dakika gibi bir süreye indirildiğini gözlemledik. Bu uygulama sayesinde stok maliyetleri azaltılarak maliyet avantajı elde edilmektedir.

Pres atölyesinin hemen yanında kaynak atölyesi (Body Shop) bulunmaktadır. Aracın yapımına şasinin yapımıyla başlanmakta ve çeşitli kaynak işlemleriyle parçalar birleştirilmektedir. Kaynağın büyük bir kısmı robotlar tarafından yapılmakta, robotların eksik bıraktıkları bölümler ise kaynak işçileri tarafından tamamlanmaktadır. Bu süreçlerin tamamında Just-In-Time metodu uygulanmaktadır. Her işçinin önüne gelen parçalar istenilen zamanda ve istenilen sırada gelmektedir. Tüm fabrikanın düzeni bu şekilde ayarlanmıştır. Bu yüzden fabrikada çok fazla stok bulunmamaktadır. Kalıp, pres ve kaynak atölyelerinin dışında ve hemen yan tarafında kapalı en fazla 200 araçlık parça barındırabilecek bir stok alanı mevcuttur. Fakat hiçbir zaman bu alanın tamamen dolması istenmemektedir. Aksi takdirde müşteri talebinden fazla yapılan üretim, diğer taraftaki normal hızdaki sürecin akış hızını bozmakta ve üretimde ciddi süreç dalgalanmalarına sebep olmaktadır. Kalite de buna bağlı olarak büyük riske girebilmekte ve çalışanların vardiya süreleri yeniden yapılandırılmaya gidilmektedir. Dengeli bir üretim için müşteri talebiyle uyumlu bir çekme ve planlama sistemine ihtiyaç vardır.

Kaynak atölyesinden sonra aracın iskelet şekli ortaya çıkmış olur ve bir sonraki aşama olan boyama (Paint Shop) kısmına geçilir. Araçlar boyandıktan sonra birleştirme atölyesine (Assembly Shop) yürüyen bantlar vasıtası ile aktarılmaktadır. Burada araçların tüm aksesuarları ve motorları takılarak araçlar son şeklini almaktadır. Bir çok irili ufaklı parçaların takıldığı bu bölümde Kanban sisteminin uygulanmaktadır. Kanban, tam zamanında üretimi gerçekleştirebilmek ve hem iç hem de dış malzeme hareketlerini kontrol edebilmek için kullanılan kartlara verilen addır. Raflarda bulunan tüm kasa ve çekmecelerde kanban kartlarını görmek mümkündür. Üretim hattında çalışan ve işçilere hattın durmaması için malzeme taşıyan indirekt elemanlar, bu kartları sık sık kontrol ederek nereye hangi malzemeden kaç dakika sonra ihtiyacın olduğunu görebilmekte ve raflardaki kutularda malzeme bitmeden yenisini getirebilmektedir. Böylelikle üretim hattı malzeme ikmalsizliğinden dolayı durmaz ve her işçiye düşen montaj süresi etkilenmemiş olur. Akışın devamlılığı ancak bu şekilde sağlanır.

Fabrikada bir diğer Yalın Üretim Sistemi uygulaması olan Andon Sistemi de mevcuttur. Andon sistemi, hata önleme sistemi olarak da bilinir ve Yalın Üretim uygulayan bütün işletmelerde kullanılmaktadır. Çalışma prensibi, üretim hattındaki işçinin kullandığı alette, monte ettiği üründe veya proseste herhangi bir sorun çıkması veya işçinin herhangi bir nedenle verilen sürede işini tamamlayamaması gibi olumsuz durumlarda hattı durdurabilmesi ve yardım çağırabilmesi için yetki vermektir.

Her 2.5 dakikada bir bir tane araç tamamlanmakta (Takt Time) ve yapılan son testlerin ardından satışa sevk edilmek üzere limanın yanında bulunan park alanına sevk edilmektedir. Bir aracın vergiler hariç fiyatı ortalama 20.000 TL’dir ve üretim hattındaki her 2.5 dakikalık gecikmenin maliyeti 20.000 TL fabrikaya maliyet getirmektedir. Başka bir deyişle yaşanan gecikmeler, araçların pazara çıkışını geciktirmekte ve geminin zamanında kalkmamasına sebep olarak ek maliyetler oluşabilmaktadır. Bu durum finansal açıdan da büyük bir kayıp demektir. Bu yüzden çekme sistemine dayanan akışın sürekliliğini sağlamak gereklidir. Otomotiv sektörü bu nedenle çok hareketli ve dinamik bir sektördür.

Fabrikanın her bölümünde sürekli gelişim (Kaizen) panoları bulunmaktadır. Her hafta işçiler, yaptıkları işle ilgili kendilerine verilen formları doldurur ve işin daha iyi yapılabilmesi için önerilerini yazmaktadırlar. Toplanan bu formlar toplantılarda Endüstri Mühendisleri ve bölüm yöneticileri ile paylaşılmakta ve süreçler yeniden gözden geçirilmektedir. Yapılacak değişiklikler kararlaştırıldıktan sonra uygulamaya geçilmekte ve böylece her işteki standardizasyon da bozulmadan sürekli iyileştirmeler gerçekleştirilmektedir.

SONUÇ

Yalın Düşünce’yi başarılı bir şekilde uygulayan şirketlerde birkaç yılda gözle görülür iyileşmeler sağlanmıştır. Sanayi devriminden sonra gittikçe gelişen sanayilerdeki biriktir-beklet şeklindeki çalışma prensibinin sebep olduğu zaman kaybı ve maliyet ortadan kaldırılarak, sürekli akış prensipi yerleştirilmiştir. Organizasyon yapısının revizyonu ile gereksiz kademeler yalın organizasyona göre yeniden şekillendirilmiştir.

Üretimdeki gereksiz bölümler kaldırılarak alandan tasarruf yapılmıştır. Ayrıca depolardaki stoklar yarıya indirilmiştir. Bununla birlikte sürekli iyileştirme çalışmaları ve geliştirmeler (Kaizen) yapılarak verimlilik arttırılmıştır. Ürünün müşteriye ulaşma süresinin kısalmasıyla birlikte hatalı ürün sayısında da büyük oranda gelişme sağlanmış olmaktadır. Tüm sistem, müşteri memnuniyetini artırırıp maliyetleri azaltarak sürdürlebilir karlılığı sağlamak ve yüksek çalışan memnuniyeti ile insana ve çevreye olan saygının devamlılığını sağlamak üzerine kuruludur.

Saygılarımla.

Akay Beyazay

Yazının sonuna bir şey eklemek istiyorum: EĞER YAZMAYA MERAKLIYSANIZ VE YALIN DÜŞÜNCE İLE İLGİLENİYORSANIZ BANA ULAŞIN! Ben de yazınızı Yalın Danışman’da yayınlayayım. Hem yeni yazarları burada konuk edelim; hem de bu sayfayı hep birlikte geliştirelim.

Sevgiler

Can Yükselen

Firmaya yaptığımız ziyaret sırasında Transit Custom ve Yeni Transit modelleri aynı anda üretilmekteydi. Firma hakkında kısa bir tanıtım yapıldıktan sonra ilk olarak kalıpların yapıldığı atölyeden gezimize başladık. Bu fabrikada aynı zamanda BMW, Land Rover ve Jaguar araçlarının kalıpları da üretilmektedir. Hangi kalıpların nereye ve ne zaman gönderileceğinin planlandığı atölyeyi gezdikten sonra pres atölyesine geçtik. Rulo halinde gelen metal levhalar kesilerek ve preslenerek şekillendirilmekte ve bir sonraki aşama için stoklanmaktadır. Burada müşterilerin siparişine göre üretim yapabilmek için kalıpların aynı akış sürecinde nasıl değiştirildiğini gördük. Tekli Dakikalarda Kalıp Değiştirme ya da Hızlı Kalıp Değiştirme (SMED) olarak bilinen bu uygulama, yapılan uzun çalışmalar sonucunda kalıp değiştirme süresini 4 dakika gibi bir süreye indirildiğini gözlemledik. Bu uygulama sayesinde stok maliyetleri azaltılarak maliyet avantajı elde edilmektedir.

Firmaya yaptığımız ziyaret sırasında Transit Custom ve Yeni Transit modelleri aynı anda üretilmekteydi. Firma hakkında kısa bir tanıtım yapıldıktan sonra ilk olarak kalıpların yapıldığı atölyeden gezimize başladık. Bu fabrikada aynı zamanda BMW, Land Rover ve Jaguar araçlarının kalıpları da üretilmektedir. Hangi kalıpların nereye ve ne zaman gönderileceğinin planlandığı atölyeyi gezdikten sonra pres atölyesine geçtik. Rulo halinde gelen metal levhalar kesilerek ve preslenerek şekillendirilmekte ve bir sonraki aşama için stoklanmaktadır. Burada müşterilerin siparişine göre üretim yapabilmek için kalıpların aynı akış sürecinde nasıl değiştirildiğini gördük. Tekli Dakikalarda Kalıp Değiştirme ya da Hızlı Kalıp Değiştirme (SMED) olarak bilinen bu uygulama, yapılan uzun çalışmalar sonucunda kalıp değiştirme süresini 4 dakika gibi bir süreye indirildiğini gözlemledik. Bu uygulama sayesinde stok maliyetleri azaltılarak maliyet avantajı elde edilmektedir. Kaynak atölyesinden sonra aracın iskelet şekli ortaya çıkmış olur ve bir sonraki aşama olan boyama (Paint Shop) kısmına geçilir. Araçlar boyandıktan sonra birleştirme atölyesine (Assembly Shop) yürüyen bantlar vasıtası ile aktarılmaktadır. Burada araçların tüm aksesuarları ve motorları takılarak araçlar son şeklini almaktadır. Bir çok irili ufaklı parçaların takıldığı bu bölümde Kanban sisteminin uygulanmaktadır. Kanban, tam zamanında üretimi gerçekleştirebilmek ve hem iç hem de dış malzeme hareketlerini kontrol edebilmek için kullanılan kartlara verilen addır. Raflarda bulunan tüm kasa ve çekmecelerde kanban kartlarını görmek mümkündür. Üretim hattında çalışan ve işçilere hattın durmaması için malzeme taşıyan indirekt elemanlar, bu kartları sık sık kontrol ederek nereye hangi malzemeden kaç dakika sonra ihtiyacın olduğunu görebilmekte ve raflardaki kutularda malzeme bitmeden yenisini getirebilmektedir. Böylelikle üretim hattı malzeme ikmalsizliğinden dolayı durmaz ve her işçiye düşen montaj süresi etkilenmemiş olur. Akışın devamlılığı ancak bu şekilde sağlanır.

Kaynak atölyesinden sonra aracın iskelet şekli ortaya çıkmış olur ve bir sonraki aşama olan boyama (Paint Shop) kısmına geçilir. Araçlar boyandıktan sonra birleştirme atölyesine (Assembly Shop) yürüyen bantlar vasıtası ile aktarılmaktadır. Burada araçların tüm aksesuarları ve motorları takılarak araçlar son şeklini almaktadır. Bir çok irili ufaklı parçaların takıldığı bu bölümde Kanban sisteminin uygulanmaktadır. Kanban, tam zamanında üretimi gerçekleştirebilmek ve hem iç hem de dış malzeme hareketlerini kontrol edebilmek için kullanılan kartlara verilen addır. Raflarda bulunan tüm kasa ve çekmecelerde kanban kartlarını görmek mümkündür. Üretim hattında çalışan ve işçilere hattın durmaması için malzeme taşıyan indirekt elemanlar, bu kartları sık sık kontrol ederek nereye hangi malzemeden kaç dakika sonra ihtiyacın olduğunu görebilmekte ve raflardaki kutularda malzeme bitmeden yenisini getirebilmektedir. Böylelikle üretim hattı malzeme ikmalsizliğinden dolayı durmaz ve her işçiye düşen montaj süresi etkilenmemiş olur. Akışın devamlılığı ancak bu şekilde sağlanır.